Jeder beobachtet in den letzten Jahren eine sehr dynamische Entwicklung der 3D-Drucktechnologie. Der Markt für Druckgeräte und Druckmaterialien (Filamente) wächst stetig. 3D-Drucker sind heutzutage in Haushalten, Schulen und Unternehmen präsent, wo das Drucken von Modellen nur durch die Vorstellungskraft der Designer begrenzt ist.

GAMART setzt seit mehreren Jahren erfolgreich 3D-Drucktechnologien ein, um Prototypen eigener Produkte herzustellen, zu testen und zu evaluieren. Daraus sind viele innovative Systeme entstanden, wie beispielsweise der Regenwassersammler von GAMART.

Bei der Innovation von Technologien und Produkten im 3D-Druck arbeiten wir eng mit Top-Universitäten zusammen und hören auf Kundenempfehlungen, auf deren Grundlage unsere Roadmaps erstellt werden.

Unsere Kunden schätzen über 25 Jahre Erfahrung im Maschinen- und Anlagenbau, insbesondere unsere Spezialisierung auf Extruder für die Kunststoffindustrie.

Als Reaktion auf die Kundenbedürfnisse nach großformatigem 3D-Druck stellen wir vier verschiedene Serien von Druckköpfen her:

- GAMART G.12 Serie mit einer Kapazität von bis zu 12 kg/h

- GAMART G.20 Serie mit einer Kapazität von bis zu 20 kg/h

- GAMART G.50 Serie mit einer Kapazität von bis zu 50 kg/h

- GAMART G.200 Serie mit einer Kapazität von bis zu 200 kg/h

Dies sind innovative digitale Extruder, die von unserer Forschungs- und Entwicklungsabteilung entwickelt wurden. Sie sind für die Integration und Installation auf CNC-Fräsmaschinen geeignet.

Zu unseren aktuellen Umsetzungen zählen Projekte auf CNC-Maschinen mit einer Arbeitsfläche von unter anderem 2500 mm x 5000 mm x 1500 mm sowie 4000 mm x 9000 mm x 2500 mm.

Derzeit bereiten wir die Montage von Extrusionsköpfen auf 5-Achs-CNC-Maschinen mit einem Arbeitsbereich von 6000 mm x 24000 mm x 3500 mm vor.

Die Anpassung der CNC-Fräsmaschine für den großflächigen 3D-Druck erfolgt durch Platzieren eines Extrusionskopfes neben der Spindel (für GAMART G.12 und GAMART G.20) oder durch Hinzufügen einer zusätzlichen Druckbrücke (für G.50 und höhere Kapazitäten).

Unsere Lösungen sind selbstverständlich mit einem Pellettrocknungssystem und einem Pellettransportsystem ausgestattet. Darüber hinaus wird ein System zum Anbringen eines 3D-Ausdrucks auf dem Drucktisch bereitgestellt.

Der Druckkopf ist autonom und verfügt über eine eigene Fernbedienung. Zur Steigerung der Effizienz integrieren wir es auch in die Fräsmaschinensteuerung, indem wir einen zusätzlichen Servoantrieb hinzufügen.

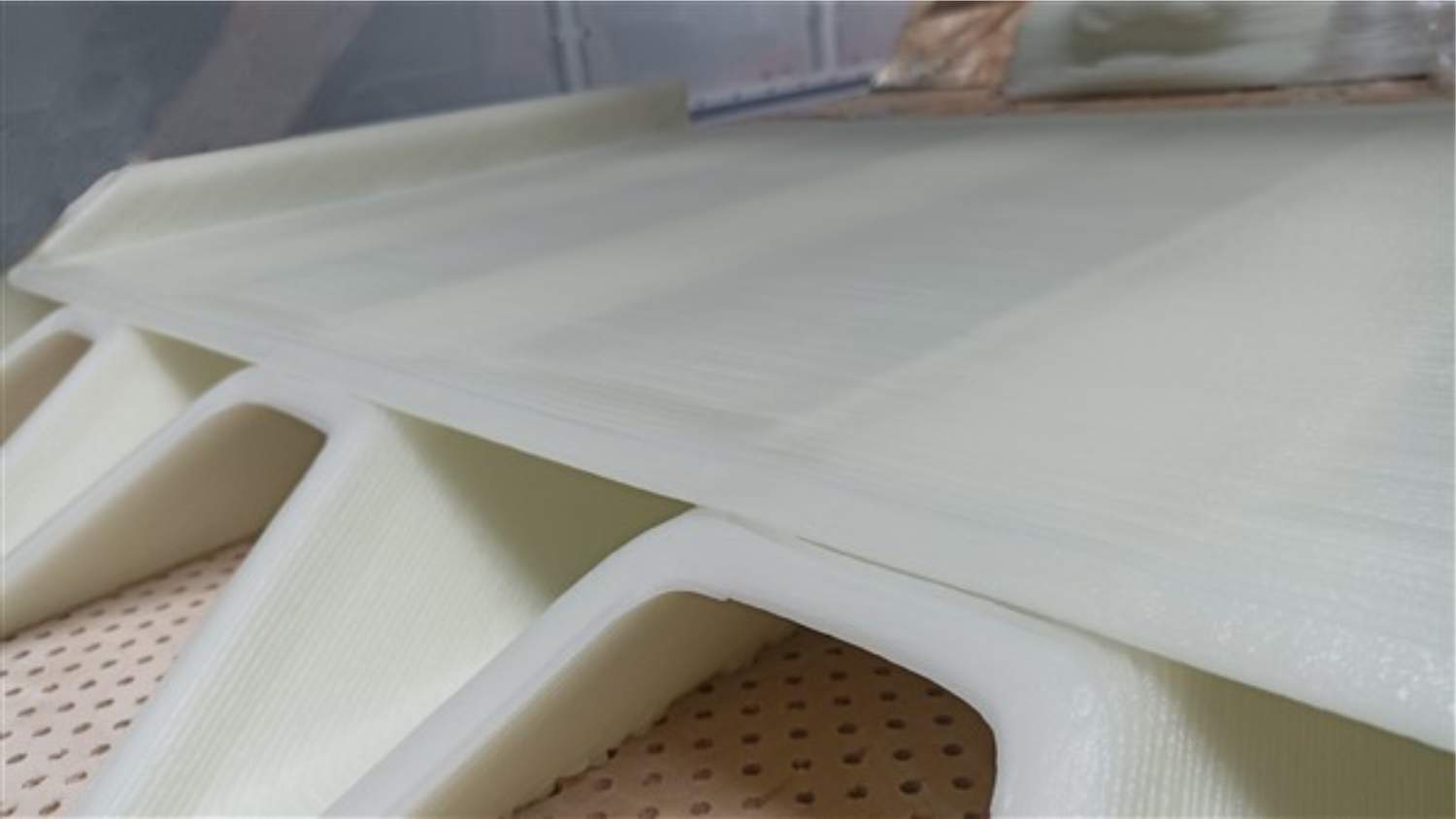

Großflächiger 3D-Druck kann in üblicher flächiger Weise auf der Drucktischoberfläche oder in einem Winkel von bis zu 45 Grad durchgeführt werden. Es ermöglicht beispielsweise das Drucken von Bootsrümpfen ohne Stützen.

GAMART bietet Düsen mit Durchmessern von 4 mm bis 25 mm an. Die richtige Anpassung wird basierend auf den Abmessungen eines gedruckten Modells und der Kapazität eines Extruderkopfes empfohlen.

Darüber hinaus sind wir flexibel bei der Auswahl der am besten geeigneten Materialien für den 3D-Druck.

Wir haben umfangreiche Erfahrungen mit verschiedenen Materialien wie:

- Grundmaterialien: PE, PP, ABS, PLA, PA, PC, PET usw.

- fortschrittliche Materialien: PPS, PEEK, PEKK usw.

- verstärkte Materialien: Carbon, Glas oder Naturfaser usw.

Daher sind wir in der Lage, das Pellet fachmännisch zu beraten, zu testen und an die Kundenerwartungen anzupassen.

Die von unseren Spezialisten entwickelten Materialien eignen sich perfekt für die mechanische Bearbeitung und können – nach einem Produktionsprozess – durch die ebenfalls von GAMART angebotene Regranulierung wiedergewonnen werden.

In Schulungen schulen wir die Verwendung von Programmen zum Schneiden von Modellen (Slicer) und passen unseren Postprozessor an die g-Code-Spezifikation der Kundenmaschinen an.

Unsere digitalen Extruderköpfe, die direkt aus dem Pellet drucken, erweitern zudem die Möglichkeiten großformatiger CNC-Maschinen für Holz und Aluminium erheblich.

Die FDM-Drucktechnik (Fused Deposition Modeling) ermöglicht eine deutliche Reduzierung des Zeit- und Kostenaufwands bei der Modellerstellung.