Tout le monde observe un développement très dynamique de la technologie d’impression 3D ces dernières années. Le marché des dispositifs d’impression et des matériaux d’impression (filaments) est en croissance constante. Les imprimantes 3D sont aujourd’hui présentes dans les maisons, les écoles et les entreprises où l’impression des modèles n’est limitée que par l’imagination des concepteurs.

Depuis plusieurs années, GAMART utilise avec succès les technologies d’impression 3D pour produire, tester et évaluer des prototypes de ses propres produits. Elle a conduit à la création de nombreux systèmes innovants comme l’exemple du récupérateur d’eau de pluie fabriqué par GAMART.

Lorsque nous innovons sur les technologies et les produits en impression 3D, nous coopérons avec les meilleures universités et écoutons les recommandations des clients, sur la base desquelles nos feuilles de route sont créées.

Nos clients apprécient +25 ans d’expérience dans les machines et équipements, en particulier notre spécialisation dans les extrudeuses pour la plasturgie.

En réponse aux besoins des clients en impression 3D grand format, nous fabriquons quatre séries différentes de têtes d’impression :

- Série GAMART G.12 avec une capacité jusqu’à 12 kg/h

- Série GAMART G.20 avec une capacité allant jusqu’à 20 kg/h

- Série GAMART G.50 avec une capacité jusqu’à 50 kg/h

- Série GAMART G.200 avec une capacité jusqu’à 200 kg/h

Il s’agit d’extrudeuses numériques innovantes, conçues par notre service R&D. Ils sont adaptés pour être intégrés et installés sur des fraiseuses CNC.

Nos implémentations actuelles incluent des projets réalisés sur des machines CNC avec une zone de travail de – entre autres – 2500 mm x 5000 mm x 1500 mm ainsi que 4000 mm x 9000 mm x 2500 mm.

Nous préparons actuellement l’installation de têtes d’extrusion sur des machines CNC 5 axes avec une surface de travail de 6000 mm x 24000 mm x 3500 mm.

L’adaptation de la fraiseuse CNC pour l’impression 3D à grande échelle se fait en plaçant une tête d’extrusion à côté de la broche (pour GAMART G.12 et GAMART G.20) ou en ajoutant un pont d’impression supplémentaire (pour G.50 et capacités supérieures ).

Nos solutions sont naturellement équipées d’un système de séchage et de transport des granulés. En plus, un système pour monter une impression 3D sur la table d’impression est fourni.

La tête d’impression est autonome et possède son propre pilotage à distance. Pour une efficacité accrue, nous l’intégrons également au pilotage de la fraiseuse en ajoutant un variateur supplémentaire.

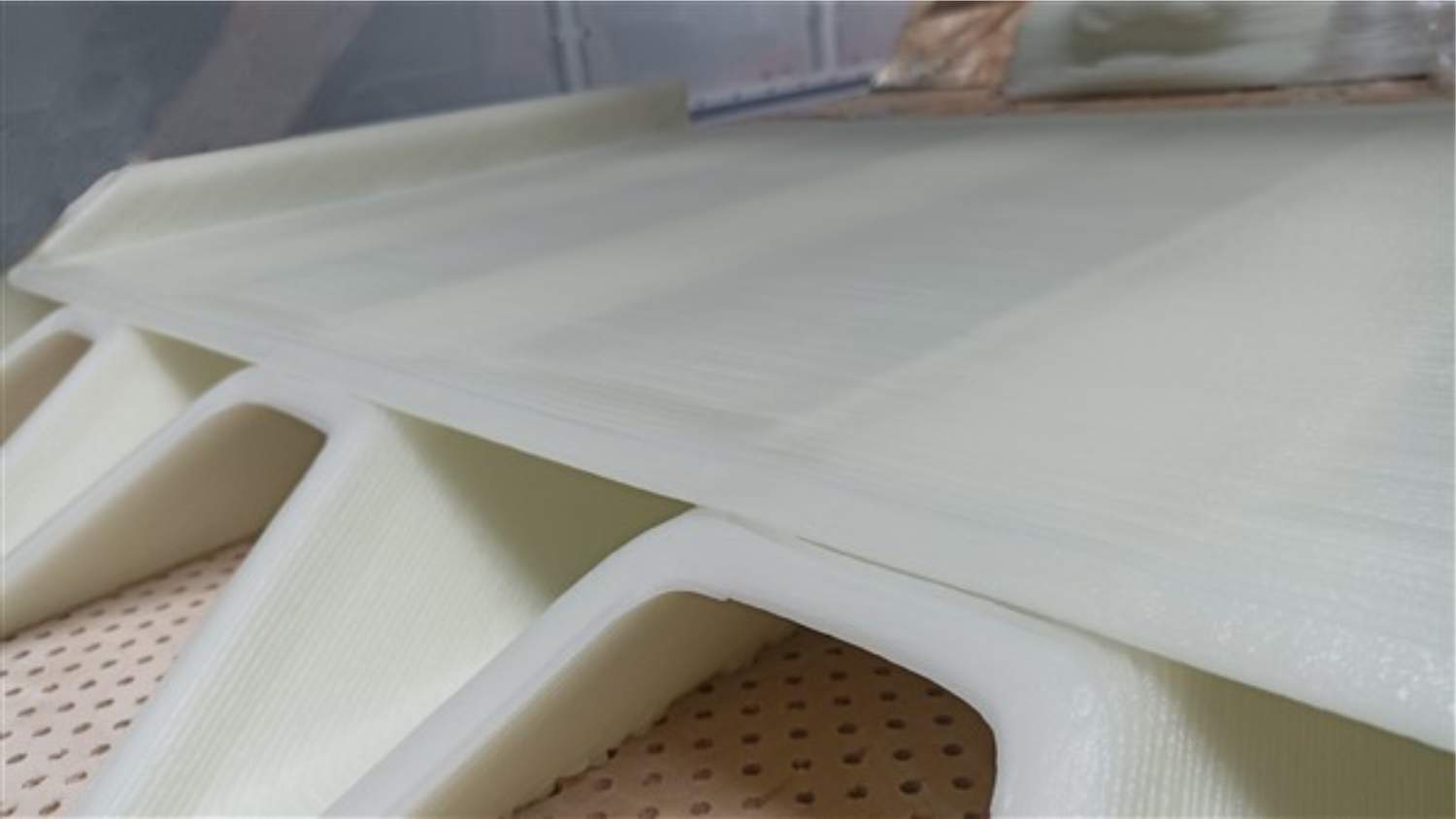

L’impression 3D à grande échelle peut être réalisée de manière plane commune sur la surface de la table d’impression ou à un angle allant jusqu’à 45 degrés. Il permet d’imprimer – par exemple – des coques de bateaux sans aucun support.

GAMART propose des buses avec des diamètres de 4 mm à 25 mm. Le bon ajustement est recommandé en fonction des dimensions d’un modèle imprimé et de la capacité d’une tête d’extrusion.

De plus, nous sommes flexibles dans la sélection des matériaux les plus appropriés pour l’impression 3D.

Nous avons une vaste expérience dans divers matériaux tels que:

- matériaux de base : PE, PP, ABS, PLA, PA, PC, PET, etc.

- matériaux avancés : PPS, PEEK, PEKK, etc.

- matériaux renforcés : carbone, fibre de verre ou fibre naturelle, etc.

Par conséquent, nous sommes en mesure de conseiller, de tester et d’adapter professionnellement le pellet aux attentes des clients.

Les matériaux développés par nos spécialistes sont parfaitement adaptés au traitement mécanique et – après un processus de production – ils peuvent être récupérés par la regranulation qui est également proposée par GAMART.

Pendant les formations, nous apprenons à utiliser des programmes pour découper des modèles (trancheurs) et nous modifions notre post-processeur en fonction de la spécification g-code des machines des clients.

Nos têtes d’extrusion numériques, qui impriment directement à partir du granulé, étendent également considérablement les possibilités des machines CNC de grande taille pour le bois et l’aluminium.

La technique d’impression FDM (Fused Deposition Modeling) permet de réduire considérablement le temps et le coût de préparation du modèle.